Campagna pubblicitaria del gas anni ‘80. (Jean Michel Folon)

Un approfondimento sull’immagazzinamento dell’energia elettrica attraverso la produzione di idrogeno e successiva sua trasformazione in metano.

Tra i contributi on-demand è stato richiesto dai lettori un approfondimento su un argomento abbastanza specifico quello dell’immagazzinamento dell’energia elettrica attraverso la produzione di idrogeno e successiva sua trasformazione in metano.

Il lettore chiedeva di sapere:

“cosa ne è stato di un metodo proposto negli anni 70 per ottenere metano (che è immagazzinabile) dall’energia elettrica in surplus: per elettrolisi dell’acqua si ottiene idrogeno e ossigeno, con l’idrogeno e l’anidride carbonica (ricavabile dall’atmosfera) si ottiene metano.” Il problema è trovare dei catalizzatori che facciano sì che il rendimento del processo sia dignitoso. Da ricerche in Internet si apprende che chi è più avanti su questa strada sono due ricercatori dell’ENEA. (Andrea Capriccioli e Silvano Tosti) Nessuno però ne parla. Come mai?”

La risposta è articolata. Nella prima parte di questo contributo parleremo in generale del processo per ottenere metano o più in generale idrocarburi e nella seconda spiegheremo perchè “non se ne parla” facendo riferimento al lavoro più recente di Silvano Tosti.

Una premessa storica/scientifica è necessaria. La produzione di metano (CH4) per reazione endotermica (che assorbe calore) dell’idrogeno (H2) con l’anidride carbonica (CO2) fu messa a punto ai primi del ‘900 da Paul Sabatier scienziato francese nonché premio nobel per la Chimica nel 1912 e per questo è definita come la reazione di Sabatier.

Reazione di Sabatier

Questa reazione avviene tra 300-400°C con idrogeno alla pressione di 10 atm ed in presenza di opportuni catalizzatori a base di nichel. Pensare di usare l’anidride carbonica presente nell’atmosfera per questa reazione è poco pratico considerando che la concentrazione è molto bassa (400 ppm) e pertanto l’estrazione di quantità adeguate sarebbe un processo costoso.

Quasi negli stessi anni lo scienziato tedesco Friedrich Bergius, premio Nobel per la chimica nel 1931 insieme al connazionale Carl Bosch riuscì a produrre sempre per idrogenazione del carbone (C), le prime benzine sintetiche (CnH2n-2x+2).

Processo Bergius

Questa reazione che avviene tra 400-500°C con idrogeno a 20-70 atm ed in presenza di opportuni catalizzatori produce oli pesanti, oli medi, benzina (circa 75%) e gas.

In entrambe le reazioni descritte è necessario fornire idrogeno gassoso in pressione. L’idrogeno gassoso non esiste in natura ma si può ottenere sempre dal carbone (o da altri idrocarburi) attraverso la reazione di gassificazione endotermica.

Reazione di Gassificazione

Questa reazione avviene a temperatura elevata (700°C) in assenza di ossigeno. La miscela prodotta (CO/H2) che in parte contiene anche metano ed etilene, è più nota come gas di città o gas illuminante perché in passato veniva usata per alimentare i lampioni a gas nelle strade (gli scheletri dei gazometri che immagazzinavano questa miscela sono presenti ancora in molte città).

Figura 1 – Tramonto sul gazometro (Roma).

Alla reazione di gassificazione si può aggiungere uno stadio detto “spostamento del gas d’acqua” (gas shift reaction) per trasformare il monossido di carbonio in altro idrogeno:

Reazione di spostamento del gas d’acqua

L’idrogeno così ottenuto può essere separato dall’anidride carbonica (CO2) attraverso vari processi: pressure swing adsorption (PSA), distillazione frazionata, etc.

Poiché il carbone poteva essere già utilizzato tal quale in centrali termiche a carbone per produrre energia elettrica, lo studio di questi processi non era legato a questa funzione.

Tutte queste reazioni furono sviluppate all’inizio del secolo scorso in quanto l’Europa era ricca di giacimenti di carbone e povera di pozzi petroliferi e pertanto questi processi attirarono da subito enormi interessi per le prospettive di guadagno legate alla nascente industria automobilistica che invece necessitava di combustibili liquidi.

Inoltre, fu subito chiaro, dopo la prima guerra mondiale, che le guerre del futuro sarebbero state vinte dal petrolio. Infatti, in quel conflitto avevano debuttato tre nuovi strumenti militari, tutti funzionanti a benzina/gasolio/nafta, derivati del petrolio: le automobili e i camion, i carri armati, e gli aeroplani.

Nel 1925 alcune industrie tedesche (BASF, Hoechst, Bayer, Agfa), per contrastare l’industria americana e la terribile inflazione che aveva colpito la Germania post bellica decisero di fondere le proprie società e di creare un gigantesco “cartello” monopolistico che prese il nome di IG Farben.

Apriamo una piccola digressione storica. La IG Farben è tristemente nota per aver prodotto il gas Zyklon B utilizzato nei campi di sterminio nazisti e per aver ospitato come prigioniero di guerra lo scrittore e chimico italiano di origini ebraiche Primo Levi. Inviato al campo di concentramento di Auschwitz Levi venne successivamente impiegato in uno stabilimento della Farben dal 1944 al 1945. Questa breve nota serve solo a ricordare che dietro queste poche righe di storia dell’industria chimica si nascondono anche le sofferenze di milioni di persone innocenti. Levi sintetizza tutto questo nel suo libro più famoso “Se questo è un uomo”:

«Voi che vivete sicuri nelle vostre tiepide case, voi che trovate tornando a sera il cibo caldo e visi amici: considerate se questo è un uomo, che lavora nel fango, che non conosce pace, che lotta per mezzo pane, che muore per un sì o per un no… » (Primo Levi, Se questo è un uomo)

In quel lontano 1925, veniva così creato il più grande gruppo industriale del mondo che si sarebbe trovato direttamente coinvolto anche nell’avvento del nazismo in Germania e nella seconda guerra mondiale.

Il direttore generale della IG Farben fu proprio il sopra citato Carl Bosch l’uomo che insieme a Fritz Haber aveva messo a punto il processo di sintesi dell’ammoniaca. Bosch prese vigorosamente in mano lo sviluppo del processo Bergius; nell’aprile 1927 fu avviata la costruzione a Leuna della prima grande fabbrica di benzina sintetica che nel 1931 era in grado di produrre 300.000 tonnellate di benzina sintetica all’anno.

Nello stesso periodo, altri due chimici tedeschi, Franz Fischer e Hans Tropsch, ottimizzarono i processi già visti inventando un differente processo di produzione della benzina sintetica. In tale processo il carbone viene prima gassificato per ottenere il gas illuminante visto sopra e poi, modificando opportunamente le proporzioni di questi due gas e sottoponendo la nuova miscela ad alta temperatura (170-200°C) in presenza di catalizzatori a base di cobalto, si ottengono degli idrocarburi simili a quelli presenti nella benzina.

Processo Fischer-Tropsch

Il vantaggio del processo Fischer-Tropsch era che l’idrogeno non doveva più essere prodotto e separato come nel processo Bergius o nella reazione di Sabatier. A partire dal 1925 il processo Fischer-Tropsch era applicato su scala industriale e si affiancava a quello Bergius per la produzione di benzina sintetica.

Quando la IG Farben iniziò la produzione di benzina sintetica, agli inizi degli anni Trenta, dal punto di vista strettamente economico fabbricava una merce che costava di più della benzina ottenibile in abbondanza dal poco costoso petrolio americano. Gli eventi bellici favorirono però questa produzione. Infatti la Germania per rendersi autonoma dalle importazioni di alcune materie strategiche, fra cui il petrolio e la gomma si accordò già alla fine del 1933 con la IG Farben per la produzione entro il 1935 di 400.000 tonnellate di benzina sintetica all’anno fino al 1944. Lo stato avrebbe pagato alla IG Farben la differenza fra il costo di produzione e il prezzo sul mercato libero della benzina, impegnandosi a comprare la benzina eventualmente invenduta, in modo da assicurare in ogni modo un profitto agli azionisti della IG Farben.

Nel settembre 1936 Hitler annunciò il suo piano quadriennale alla fine del quale la Germania avrebbe dovuto essere pronta per la guerra, con una economia resa indipendente dalle importazioni. In tale piano un ruolo importante aveva proprio la benzina sintetica fabbricata sia col processo Bergius che col processo Fischer-Tropsch dal carbone, materia prima abbondante in Germania. Nel 1944 la produzione di benzina sintetica con i due processi raggiunse i tre milioni di tonnellate all’anno; di queste, due milioni di tonnellate erano di benzina ad alto numero di ottano adatta per i motori da aviazione.

Tutto questo terminò con la sconfitta della Germania. Gli Stati Uniti coscienti dei grandi progressi industriali della Germania nel settore chimico, meccanico, industriale, organizzarono squadre di scienziati e ingegneri che, dopo lo sbarco alleato in Europa, seguivano (in qualche caso precedevano) l’avanzata delle truppe in modo da occupare gli stabilimenti e sequestrare, prima che andassero distrutti, gli archivi, i materiali di laboratorio, le informazioni. Alla fine della guerra, nel maggio 1945, gli Alleati avevano così a disposizione un’ampia documentazione.

Dopo il 1945 gli Alleati imposero ai tedeschi la cessazione di qualsiasi attività nel campo della produzione di benzina sintetica dal carbone e tutti gli impianti furono trasformati in raffinerie di petrolio o, nel caso della zona di occupazione sovietica trasferiti nell’URSS.

Su questi eventi si è aperto anche un dibattito storico/scientifico: c’e’ chi ha ipotizzato che i processi sintetici basati sulla produzione di idrocarburi da carbone europeo avrebbero messo in ginocchio l’industria petrolifera estrattiva delle grandi compagnie anglo-americane e per tale ragione furono impediti dai vincitori.

Comunque, la benzina sintetica conobbe una breve rinascita con la crisi petrolifera del 1973 e l’aumento del prezzo del petrolio, prima di tre volte e poi di dieci volte.

In sostanza, già dai primi del novecento era perfettamente possibile ottenere, per varie vie, per idrogenazione diretta o indiretta del carbone (senza ricorrere all’elettrolisi), combustibili, il cui prezzo però è più elevato di quello degli stessi ottenuti per raffinazione dal petrolio.

L’operazione sarebbe conveniente in assenza o elevato costo del petrolio e disponendo di grandi riserve di carbone. Per esempio, questo è stato il caso del Sud Africa che sotto embargo economico a causa dell’Apartheid, per molti anni ha prodotto benzina dal carbone col processo Fischer-Tropsch. Gli impianti denominati Sasol, dal nome della ditta Suid Afrikaanse Steenkool en Olie – Sud Africana Carbone e Petrolio, per alcuni decenni hanno prodotto dal carbone anche i due terzi del fabbisogno sudafricano di prodotti petroliferi.

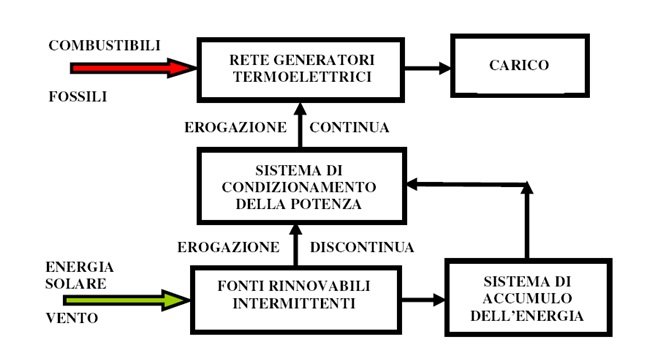

Arriviamo ora al presente. Il nostro secolo è caratterizzato da un incremento nell’uso di energia prodotta da fonti rinnovabili essenzialmente eolico e fotovoltaico e in piccola parte solare termodinamico. Si tratta di fonti primarie così dette intermittenti perché dipendono da condizioni variabili (vento e sole) e non sempre periodiche. A causa dell’intermittenza della generazione di potenza, il collegamento diretto alla rete elettrica permette lo sfruttamento soltanto di una parte dell’enorme potenziale accessibile. La nostra rete elettrica in sostanza può accettare variazioni di potenza istantanea dovuto all’intermittenza pari a circa il 24% del valore massimo di targa.

Questo valore fu confermato dal black out del 29 settembre del 2003 quando per una causa accidentale, si interrupe la fornitura di energia elettrica dalla Svizzera. Alle 3.20 del 29 settembre la potenza presente in rete era costituita da 21000 MW circa con cui veniva fronteggiata la richiesta del carico. Di questa potenza, 3000 MW provenivano dalla Francia e 2000 MW dalla Svizzera, mentre la potenza generata in Italia ammontava a 16000 MW circa. Secondo l’ENEL, le condizioni di sicurezza contro le oscillazioni del livello della potenza di rete non permettono di superare ampiezze superiori al 10-15% rispetto alla potenza rotativa in azione (che è quella capace di compensare le variazioni di assorbimento del carico). Quindi, la capacità di reazione avrebbe permesso di assorbire bene variazioni di potenza fino a 1600-2400 MW. La mancanza improvvisa in successione rapida dei 5000 MW provenienti da Svizzera e Francia ha significato una variazione brusca negativa del livello di potenza pari a circa il 24%. Pertanto sono stati superati abbondantemente i limiti di sicurezza e ciò ha causato l’evento di black out.

La lezione pratica che si ricavò da questa esperienza fu che il sistema di controllo della rete elettrica italiana non era in grado di sopportare perturbazioni brusche del livello di potenza per ampiezze intorno al 24%. In sostanza quando si superano tali limiti in positivo la fonte rinnovabile viene staccata dalla rete. Se invece l’apporto di energia da rinnovabile si riduce sotto questi limiti è necessario compensare con altre fonti (centrali termoelettriche) che pertanto devono essere realizzate comunque incidendo sul costo dell’energia prodotta.

Dunque, al crescere della quota di energia rinnovabile immessa nella rete elettrica, diminuisce l’affidabilità della rete stessa che al di sopra di un certo limite crolla. Per questo motivo, a causa dell’intermittenza della fornitura di potenza da parte delle fonti rinnovabili, l’allacciamento di questi impianti alla rete non permette la rimozione di una corrispondente quantità di potenza dei generatori convenzionali presenti che rappresenterebbe un risparmio e quindi una riduzione del costo dell’energia ed un aumento del suo valore sul mercato.

Questi limiti che dipendono dalla struttura della rete elettrica potrebbero essere superati solo attraverso nuovi modelli di sistema integrato, le reti intelligenti (smart grid). Una grid non è una singola rete, ma un insieme di reti, che hanno il compito di mettere in contatto diverse strutture dei produttori di energia (che attualmente si connettono manualmente alla rete nazionale e si organizzano autonomamente) su vari livelli e con una coordinazione automatica. La smart grid dovrebbe aumentare connettività, automazione e coordinazione tra fornitori, consumatori e rete, per compiere al meglio i lavori di trasmissione e distribuzione dell’energia.

Il linea generale ogni singola rete della smart grid potrebbe essere schematizzata come:

Figura 2 – Schema a blocchi di un modello di sistema integrato per la produzione di elettricità su larga scala – Fonte – Aspo Italia

In questo schema, gli impianti delle fonti rinnovabili vengono dotati di un sistema di accumulo e di un dispositivo di condizionamento automatico della potenza che consente di trasformare il flusso discontinuo di energia proveniente dagli impianti in un flusso continuo da immettere nella rete. Naturalmente l’aggiunta di questi sistemi produrrebbe un aumento del costo di produzione del kWh. Si tratta di vedere se e quanto la conseguente crescita del valore della potenza da rinnovabile può assorbire tale aumento di costo. Per spiegare questo concetto bisogna comprendere che non è sufficiente abbassare il costo di produzione del kWh rinnovabile fino al livello di costo del kWh convenzionale per raggiungere la competitività economica.

Una reale competitività si ottiene quando il kWh, dopo aver raggiunto la parità del costo, consegue anche la parità del valore. Il valore è stabilito dal prezzo che l’utente è disposto a pagare. In condizioni di libero mercato, il prezzo del kWh si forma dall’incontro della domanda e dell’offerta. Quindi in prima approssimazione il valore è misurato dal prezzo di mercato. Nella formazione del prezzo, il costo di produzione costituisce solo il limite inferiore, mentre l’entità totale è fissata dal valore riconosciuto dal mercato. Attualmente, il mercato elettrico è dominato dall’energia termoelettrica prodotta dai combustibili fossili e quindi la stima del valore del nostro kWh rinnovabile deve essere fatta per confronto con quello termoelettrico.

Ritornando allo schema ideale di Fig. 2, sono di fondamentale importanza i sistemi di accumulo che consentano di utilizzare al massimo l’energia disponibile senza dover ricorrere al distacco dalla rete elettrica.

L’accumulo per questo modello può essere ad esempio di tipo elettrico (fatto salvo l’implemento dell’idroelettrico che però ha un suo limite geografico naturale). Si dovrebbero usare batterie convenzionali ma, questi dispositivi non hanno la capacità di accumulo richiesta dalla quantità di energia prodotta. L’alternativa sarebbero le batterie a flusso (CS 2015) che però non hanno ancora raggiunto la maturità tecnica necessaria.

Nell’ipotesi che tutto rimanga allo stato attuale, cosa fare dell’energia elettrica che non può essere immessa nella rete?

Ebbene, esiste un secondo tipo di accumulo quello chimico che consiste nel trasformare l’energia elettrica in eccesso prodotta dalla fonte rinnovabile in energia chimica contenuta in una sostanza combustibile. Il processo che consente questa trasformazione da energia elettrica a energia chimica è appunto l’elettrolisi in cui la corrente elettrica scinde l’acqua in ossigeno ed idrogeno:

Elettrolisi dell’acqua

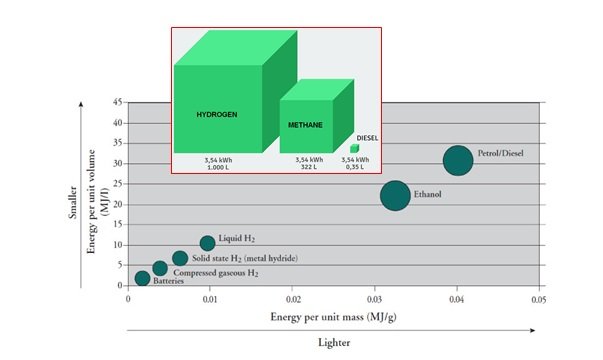

Tuttavia, l’idrogeno tra tutti i combustibili è quello con la densità energetica volumetrica più bassa (5 MJ/L per idrogeno compresso, contro i 32 MJ/L della benzina e 21 MJ/L del metano ).

Figura 3 – Energia per unità di massa e di volume di diversi combustibili.

Pertanto per immagazzinare l’energia in questa molecola servirebbero volumi elevati a meno di liquefarlo con costi aggiuntivi.

Come immagazzinare l’idrogeno prodotto?

Una prima possibilità sarebbe quella di immettere l’idrogeno nella rete gas esistente la quale sarebbe in grado di tollerarne fino al 5-10 %. Qualche problema potrebbe sorgere riguardo il potere calorifico del gas fornito che per la presenza di idrogeno potrebbe dar fastidio ad alcuni utilizzi. Si tenga conto che all’aumentare della percentuale di idrogeno nel metano, cresce l’energia per unità di peso di combustibile ma diminuisce l’energia per unità di volume e quindi si verifica una riduzione della potenza massima ottenibile dalla combustione in un motore.

Comunque, questa miscela dal nome idrometano, considerati gli enormi volumi in gioco della rete gas, consentirebbe di immagazzinare un bel po’ di energia chimica. Tale ipotesi si adatterebbe bene ad una produzione discontinua del gas qual’e’ quella da fonti intermittenti. Quando l’energia è in eccesso, entra in funzione un elettrolizzatore ad alta pressione che immette direttamente nella rete gas (primaria o secondaria) opportune aliquote di idrogeno a secondo della pressione di esercizio dell’elettrolizzatore stesso.

Una seconda alternativa è quella dell’utilizzo di miscele di metano ed idrogeno tra il 5-30% (Hytaneâ) per il trasporto ma anche qui il problema essenziale è quello della competitività con combustibili convenzionali oltre che la necessità di incrementare il parco di auto alimentate a gas.

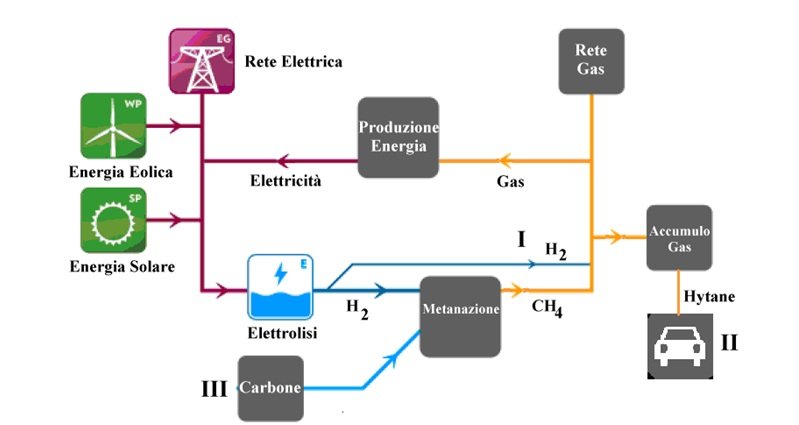

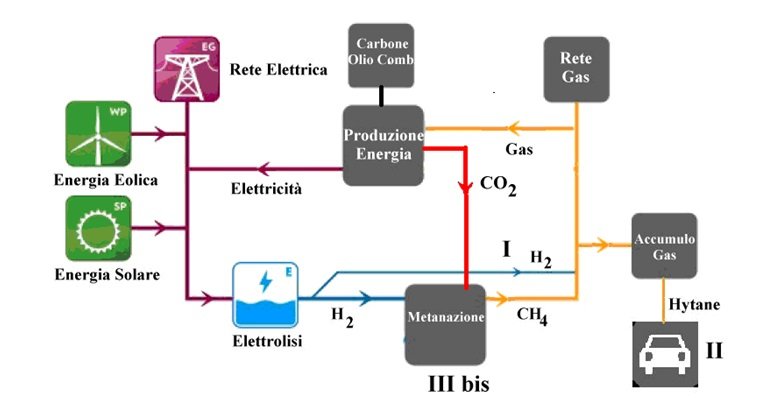

Per tutti questi motivi si è pensato di tirare fuori dal cassetto la terza opzione; i vecchi processi Sabatier o Bergius per la produzione di idrocarburi (principalmente metano) i quali necessitano appunto di idrogeno gassoso. Possiamo schematizzare le tre opzioni nel disegno seguente:

Figura 4 – Ipotesi immagazzinamento idrogeno; I) immissione rete gas, II) Miscele idrogeno/metano per trasporto, III) Processi di metanazione.

Il problema tuttavia non è così semplice come appare. La complessità della scelta numero III) è infatti maggiore di quella incontrata dai tedeschi nel lontano 1925. Il combustibile prodotto in questo modo non solo avrebbe un costo superiore rispetto al prezzo del gas naturale estratto dai giacimenti esistenti ma anche rispetto a quello prodotto ad esempio con un moderno processo chimico di idrogenazione (Sasol). Infatti, nel nostro caso si aggiungerebbe l’ulteriore aggravio dovuto alla produzione di idrogeno da fonti rinnovabili. Questa produzione di idrogeno dovrebbe essere totalmente autonoma utilizzando l’eccesso di energia elettrica intermittente non assorbita dalla rete. Elettrolisi e compressione sono due passaggi che si aggiungono al processo chimico e che riducono il rendimento finale. Senza considerare la discontinuità del processo chimico stesso. Alla fine della catena ci ritroveremmo con un combustibile economicamente non competitivo.

Come chiudere il cerchio? Si è pensato ad uno schema alternativo (Figura 5) in cui la CO2 prodotta dalla centrale termica convenzionale per combustione diretta di carbone, gas naturale o olio combustibile, viene catturata ed inviato al processo di metanazione utilizzando l’idrogeno prodotto per elettrolisi. In termini di costo finale del combustibile prodotto il risultato è sempre superiore al prezzo di mercato e l’unica giustificazione plausibile sarebbe il fatto di non immettere CO2 nell’atmosfera, se questa può considerarsi una giustificazione.

Figura 5 – Ipotesi immagazzinamento idrogeno; I) immissione rete gas, II) Miscele idrogeno/metano, III bis) Processi di metanazione partendo da CO2.

I problemi fin qui descritti, evidenziano la grande difficoltà nel gestire le fonti rinnovabili intermittenti attraverso l’accumulo chimico.

Ma allora perché Capriccioli, Tosti e altri si occupano di questi processi?

L’articolo più recente di S. Tosti lo spiega più o meno chiaramente. Possono esserci casi particolari in cui per una serie di congiunture politiche (CS 2015), economiche (crisi), sociali (disoccupazione), ambientali (normative), potrebbe essere conveniente riutilizzare questi processi. Ad esempio, nel caso dell’articolo pubblicato su Energia e Ambiente, non si tratta di fornire combustibili per carri armati ne di isolazionismo da apartheid. In Italia, abbiamo una fonte di carbone la cui qualità però ne impedisce l’uso in centrali a carbone (carbone sporco), l’area del Sulcis in Sardegna.

Le emissioni prodotte dalla combustione diretta del carbone comportano l’inquinamento dell’atmosfera a causa dei derivati dello zolfo, delle polveri, delle sostanze cancerogene, dei metalli tossici. Le norme antinquinamento impediscono di utilizzare i carboni più ricchi di zolfo e di ceneri che sono molto abbondanti nel bacino sardo del Sulcis dove si trovano carboni di qualità merceologica scadente, che contengono dal 6 all’8 per cento di zolfo e circa il 20 per cento di ceneri. Tali carboni praticamente non possono essere bruciati direttamente, benché le loro riserve siano molto grandi: un miliardo di tonnellate, equivalente, come valore energetico, a 400 milioni di tonnellate di petrolio. Le tecniche di idrogenazione consentirebbero di trasformare in combustibili liquidi o gassosi, non inquinanti, questa risorsa carbonifera sarda, inutilizzata da trent’anni.

A ciò si aggiunge che la Sardegna è una regione con ventosità tale da consentire alte produzioni di energia eolica in-situ. Infine, si deve tenere conto della situazione economica della regione che è critica per la chiusura di aree minerarie (Il Sulcis) ed industriali (Alcor).

Infine, ciliegina sulla torta, si aggiunge la necessità di ridurre le emissioni di anidride carbonica prodotte dalle centrali termiche convenzionali per limitare questo, ormai imprescindibile, effetto serra. Pur esprimendo dubbi (CS 2015) su quest’ultimo punto, resta il fatto che il costo dell’energia elettrica come viene oggi calcolato comprende anche una quota relativa all’impatto ambientale. A conti fatti in questo caso specifico potrebbe prospettarsi una convenienza da parte dell’Italia nell’intervenire su questo tipo di produzione.

Per concludere, di questi processi se ne parla quanto basta. Si costruiscono modelli, si portano avanti ricerche per ridurre i costi, si evidenziano aree critiche in cui operare, si definiscono criteri economici/tecnici ma allo stesso si cerca di non illudere troppo le persone facendogli pensare che la risposta sia dietro l’angolo. La ricerca studia e valuta in maniera quanto più onesta ed obiettiva possibile, ma non ha risposte assolute. Non perché un problema o una tecnologia si studi e risulti fattibile, allora significa che debba essere necessariamente utile ed applicabile nella realtà immediata.

Cosa succederà domani? Per il momento il carbone, sopratutto quello europeo, sembra in una fase di stallo a causa della poca competitività con altri combustibili e/o carboni di importazione. E’ di questi giorni la notizia della chiusura dell’ultima miniera di carbone del Regno Unito.

Tuttavia, il giorno stesso che petrolio e gas naturale da importazione raggiungessero prezzi elevati ed il costo dell’energia elettrica dovesse aumentare al di sopra di un certo valore, probabilmente inizierebbe la produzione di combustibili da carbone secondo i vecchi processi descritti e questo sarebbe un altro buon motivo per continuare a studiarli.

Si tenga conto che su scala mondiale le riserve di carbone contengono cinquanta volte più energia di tutte le riserve di petrolio, gas naturale e uranio messe insieme. Dai tempi in cui Bergius, Fischer e Tropsch fecero i loro primi esperimenti sono stati fatti progressi nelle sintesi ad alta pressione, nell’uso dei catalizzatori; è perciò possibile che i processi di trasformazione dei carboni in combustibili o prodotti chimici derivati siano destinati ad avere nuova vita in un futuro più o meno lontano.

Articolo pubblicato su: